Дисковый смеситель (также известный как дисковый смеситель) – это оборудование для смешивания и кондиционирования материалов с сильной адаптивностью на линии по производству удобрений. Благодаря преимуществам компактной структуры, мягкого смешивания и не легко повреждаемых материалов, он стал ключевым оборудованием для предварительной обработки в процессе производства органических удобрений, композитных органических удобрений и биологических удобрений. Он может обеспечить равномерное смешивание и регулирование влажности порошкообразного сырья, ферментационных материалов, добавок и связующих веществ, а также обеспечить однородные материалы для последующих барабанных грануляторов и ленточных конвейеров. Он особенно подходит для обработки органического сырья, содержащего волокно, и легко агрегируется, чтобы обеспечить скорость гранулирования, а также качество и стабильность готовых удобрений.

Как предприятие, которое более 20 лет активно занимается оборудованием для удобрений, мы настраиваем и оптимизируем дисковый смеситель в соответствии с производственными характеристиками удобрений, который может адаптироваться к различным материалам, таким как материал для ферментации навоза для скота и птицы, соломенный порошок, гуминовая кислота, азот, фосфор и калийное смешанное сырье, а также учитывать потребности в смешивании в процессе холодной и горячей грануляции. Он может не только завершить однородное смешивание сухих материалов, но и сотрудничать с системой распыления для достижения увлажнения и кондиционирования материала, беспрепятственно подключать подающее звено барабанщика и сотрудничать с ленточным конвейером для создания эффективной и последовательной производственной связи.

Круглые мешалки могут смешивать следующие, но не ограничивающиеся, материалы:

1) удобрения: мочевина, дигидрофосфат аммония (DAP), комплексные удобрения и т.д.;

2) добавки к кормам: аминокислоты, витамины, минералы и т.д.;

3) гранулированные удобрения: калийные удобрения, комплексные удобрения, органические удобрения и т.д.;

4) пестициды: гранулированные пестициды, гранулы, микрокапсулы пестицидов и т.д.;

5) пищевые добавки: белковые порошки, мука, смеси приправ и т.д.;

6) строительные материалы: растворы, цемент, гипс и т.д.

Необходимо выбирать подходящую мешалку в соответствии с фактическими производственными потребностями и характеристиками материалов, а также соблюдать соответствующие технологические процессы.

Процесс производства

Принцип работы дискового мешалки:

1) Дисковая мешалка приводится в движение главным электродвигателем через редуктор, который приводит в движение главный вал. Мешалочные зубья, установленные на главном валу, обеспечивают вращение и перемешивание материала.

2) Материал подаётся с входного конца, после завершения смешивания выходит с выходного конца; весь процесс происходит внутри емкости.

Дисковый мешалка обладает высокой радиальной производительностью и силой диспергирования. При вращении лопастей внутри сосуда образуется вихрь, что обеспечивает низкое сопротивление циркуляции материала внутри барабана, достигая быстрого и равномерного смешивания.

Дисковый мешалка может быть оснащена рубашкой по необходимости для нагрева или охлаждения материала.

| Модель |

Объем (м³) |

Мотор |

Производительность (т/ч) |

Размеры (мм) |

| LAM-18P |

1.05 |

11 |

3-5 |

1900*1876*1620 |

| LAM-20P |

1.57 |

15 |

4-6 |

2100*2076*1890 |

| LAM-22P |

1.91 |

18.5 |

6-8 |

2350*2316*2072 |

| LAM-25P |

2.94 |

22 |

7-9 |

2700*2650*2400 |

| LAM-30P |

4.95 |

37 |

8-12 |

3200*3150*2530 |

| LAM-36P |

8.14 |

55 |

10-14 |

3900*3800*3100 |

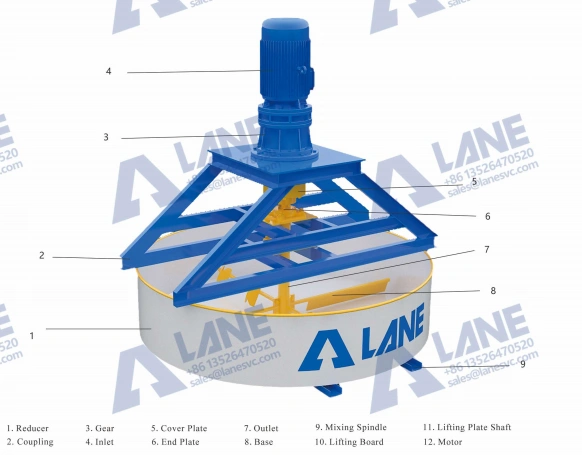

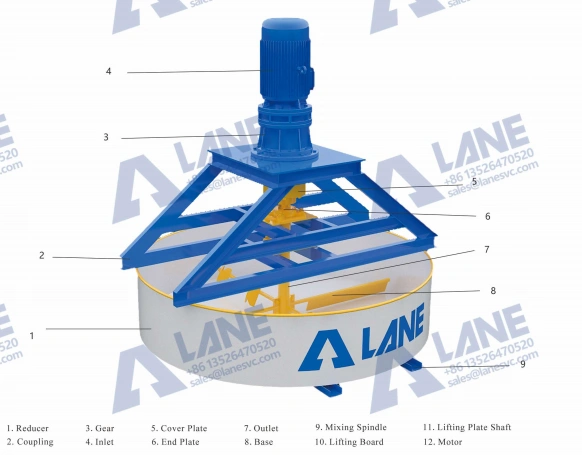

Компоненты смесительной установки:

1) Каркасная часть: все рабочие элементы машины установлены внутри каркаса, который изготовлен из высококачественной углеродистой стали и швеллера методом сварки, прошедший строгую сертификацию продукции и соответствующие технологические требования.

2) Трансмиссионная соединительная часть: главный вал вращается под действием циклоидального редуктора. Рабочие элементы основного блока оснащены нейлоновыми штифтами в качестве трансмиссионных соединений, что обеспечивает эффективное зацепление зубьев и передачу движения, облегчая монтаж и обслуживание.

3) Смесительная рабочая часть: через приводные колеса штифтовое соединение с главным валом. Внутри смесительной камеры материал равномерно вращается, обеспечивая тщательное перемешивание, что значительно снижает количество остатков материала.

Основные преимущества производительности

1. Высокая однородность смешивания, подходит для машинного сырья:

вращающийся бросок + конструкция перемешивания с помощью скребка, которая может быстро устранить стратификацию материала, обеспечить равномерное распределение добавок и питательных веществ, а процесс смешивания мягкий, нелегко разрушить структуру волокнистого сырья, избежать неравномерных питательных веществ готовых удобрений и обеспечить основу для стабильного образования шарика барабанного гранулятора.

2. Отличная эффективность перемешивания, подходит для малого и среднего производства:

один объем смешивания может достигать 0,3-5 м³, время смешивания занимает всего 5-10 минут, а выход времени подходит для производственной линии 5-50 т/ч, которая может работать непрерывно 24 часа в сутки, идеально соответствуя производственному ритму малых и средних барабанных грануляторов и ленточных конвейеров.

3. Многофункциональная интеграция для снижения потерь процесса:

смешивание сухого материала и влажное кондиционирование могут быть завершены синхронно, без дополнительной конфигурации оборудования для кондиционирования, сокращая производственное звено и уменьшая количество остатков материала, уменьшая потери в процессе перегрузки и повышая общую эффективность производства.

4. Широкая адаптивность материала и хорошая защита:

он может обрабатывать порошкообразное, волокнистые, влажное, липкое и слегка слипающееся сырье удобрений, особенно подходит для смешивания ферментационных материалов органических удобрений, а также может выдержать многокомпонентное сырье, совместимое с производственными потребностями различных типов удобрений; закрытая конструкция уменьшает пролив пыли, принимая во внимание охрану окружающей среды и эксплуатационную безопасность.

5. Энергосбережение и низкий расход, эксплуатационные и эксплуатационные расходы и техническое обслуживание могут быть контролированы:

оптимизированная структура трансмиссии и конструкция с низким сопротивлением, низкое энергопотребление смешанных материалов; носимые детали – это только вкладыши и скребки, которые легко заменить. Ежедневное техническое обслуживание требует только регулярной смазки, очистки дисков и проверки вкладышей, а стоимость обслуживания намного ниже, чем у аналогичного смешанного оборудования.