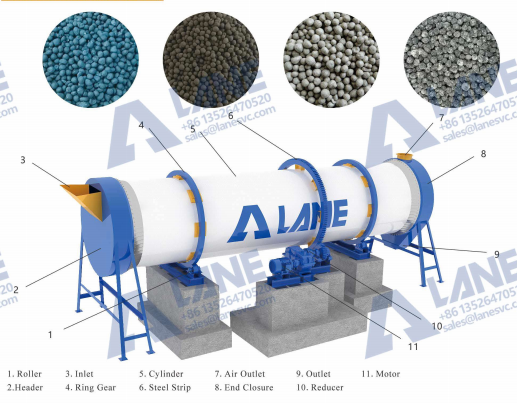

Общая информация

1. Ввод материалов

Материал сначала поступает в цилиндр гранулятора через загрузочное отверстие. Загрузочная система обеспечивает равномерный и непрерывный поток материала в цилиндр, предотвращая его скопление или неравномерный расход.

2. Увлажнение и химическая реакция

Внутри цилиндра через сопла распыляется определённое количество воды или пара, чтобы увлажнить материал. Этот этап является ключевым в процессе мокрой грануляции с агломерацией: добавление воды увлажняет поверхность материала, способствуя внутренней химической реакции, благодаря чему основной удобритель под определёнными условиями жидкой фазы реагирует и образует вязкое вещество.

3. Вращение бочки

Цилиндр приводится в движение главным двигателем, который передается на редуктор через ремень и шкив, а затем мощность передаётся на главный вал через редуктор. Радиальный шестерня на главном валу зацепляется с большим кольцом шестерни, закреплённым на корпусе, благодаря чему цилиндр осуществляет фазовый поворот. Вращательное движение цилиндра вызывает непрерывное перемещение материалов внутри него.

4. Формирование частиц

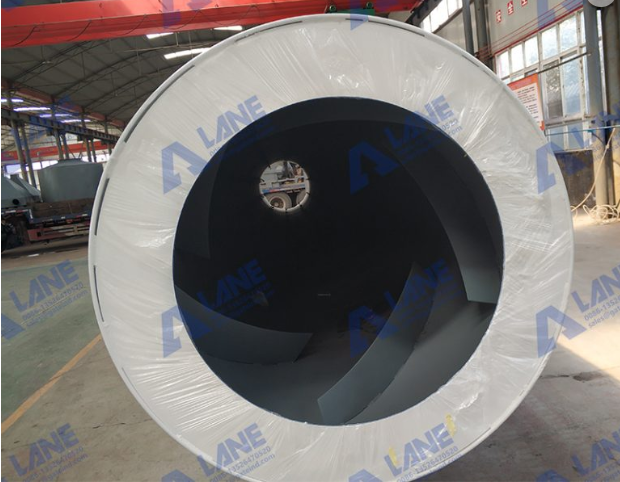

В процессе вращения цилиндра гранулятора влажные материалы под действием центробежной силы и трения внутри цилиндра, а также под давлением сжатия между частицами материала постепенно агломерируются в шары. Внутренняя облицовка (резиновая или кислотоустойчивая нержавеющая сталь) цилиндра имеет специальную структуру поверхности, которая способствует автоматическому удалению следов и дефектов материала в процессе вращения, обеспечивая высокое качество и равномерную форму частиц.

5. Рост гранул

При непрерывном вращении цилиндра частицы постепенно увеличиваются в размере и образуют готовые частицы определённого размера. В этом процессе постоянное добавление материала и непрерывное движение цилиндра позволяют осуществлять непрерывное производство гранул, что подходит для массового производства.

6. Разряд

Готовые гранулы выгружаются через выпускное отверстие цилиндра. Для обеспечения качества гранул в системе выпуска предусмотрено сито, которое может возвращать гранулы, не соответствующие требованиям, обратно в цилиндр для повторного прессования, что гарантирует однородность и высокое качество готовых гранул.

7. Транспортировка продукции

Готовые гранулы, соответствующие техническим требованиям, транспортируются на следующий этап — упаковку или дальнейшую обработку — с помощью конвейерных лент или других конвейерных систем. Весь процесс грануляции в ротационном барабанном грануляторе является высокоразвернутым, что снижает необходимость ручного вмешательства и повышает эффективность производства, одновременно обеспечивая стабильность и единообразие качества продукции.

Таблица параметров

| Модель | Мощность (кВт) | мощность (т/ч) | Скорость вращения (об/мин) | Размер барабана(мм) | Диаметр гранул(мм) | Мерка(мм) | Соотношение

гранулирования |

Скорость вращения барабана (об/мин) |

| LAZR-1240 | 7.5 | 1-3 | 1450 | Φ1200*4000 | 3-5 | 4000*2200*1450 | >95% | 18 |

| LAZR-1450 | 11 | 2-6 | 1450 | Φ1400*5000 | 3-5 | 5000*2450*1650 | >95% | 15 |

| LAZR-1560 | 11 | 3-7 | 1450 | Φ1500*6000 | 3-5 | 6000*2600*1850 | >95% | 13 |

| LAZR-1660 | 11 | 4-9 | 1450 | Φ1600*6000 | 3-5 | 6000*2700*1950 | >95% | 11.5 |

| LAZR-1870 | 15 | 5-10 | 1450 | Φ1800*7000 | 3-5 | 7000*3000*2250 | >95% | 11.5 |

| LAZR-2080 | 15 | 6-13 | 1450 | Φ2000*8000 | 3-5 | 8000*2300*2500 | >95% | 11.5 |

Конструкция гранулятора с вращающимся барабаном:

1) Блок: блок гранулятора с вращающимся барабаном изготовлен из листовой стали среднего углерода, сварки стальной швеллера и проходит строгий контроль качества и специальные требования к производственному процессу.

2) Передаточная часть: передаточная рама сварена из высококачественной стальной швеллеры, основной двигатель и редуктор отобраны из продукции, соответствующей национальным стандартам ISO без проверки, с надежным качеством.

3) Крупный шестерня: закреплена на корпусе, передает движение через шестерню-шестерню, приводит в действие рабочую часть корпуса. Используются высокотехнологичные износостойкие материалы, что обеспечивает более длительный срок службы оборудования.

4) Роликовая лента: закреплена с обеих сторон корпуса машины для поддержки всего корпуса.

5) Корпус: сварен из высококачественной листовой стали среднего углерода, оснащен специальным резиновым или кислотоустойчивым нержавеющим футерованием, позволяет автоматически удалять царапины и дефекты.

Дополнительный элемент

1. Простота эксплуатации и обслуживания, стабильная работа на производственной линии удобрений.

2. Высокая скорость гранулирования: коэффициент гранулирования может достигать 70%, прочность выше.

3. Долгий срок службы: благодаря антикоррозионному резиновому инженерному пластику, который лучше защищает внутреннюю часть барабана от повреждений сырья.

4. Большая производительность при низком энергопотреблении в линии производства удобрений NPK.

5. Доступны паровое и жидковое распыление.

1. Высокое соотношение грануляции удобрений, скорость может регулироваться, так как грануляция контролируется.

2. Простое впрыскивание жидкости и пара, труба и рама поставляются у поставщика ротационного гранулятора.

3. Используйте антикоррозийный резиновый инженерный пластик в качестве внутреннего покрытия, чтобы лучше защитить материалы от повреждений барабана.

4. Суперкачественная сталь и передачи, стабильная работа с низким уровнем шума.

5. Рациональные лопаты для уборки, предназначенные для очистки барабанов.

6. Различные испытания материалов для обработки различных формул удобрений.

Свяжитесь с нами